Pirometr - co to jest, jak działa i do czego służy?

Co to jest pirometr?

Pirometr to przyrząd służący do bezkontaktowego pomiaru temperatury obiektu. Najważniejszą zaletą pirometrów jest możliwość pomiaru temperatury z pewnej odległości, co jest niezbędne w środowiskach, w których bezpośredni kontakt jest utrudniony (np. mało miejsca), niemożliwy (np. obiekt w ruchu) lub niebezpieczny (np. obiekt pd napięciem). Dodatkową zaletą pirometrów jest bardzo wysoka szybkość działania – odczyty są w praktyce natychmiastowe.

Jak działa pirometr?

Pirometry działają poprzez detekcję promieniowania podczerwonego emitowanego przez obiekt. Wszystkie obiekty o temperaturze powyżej zera absolutnego emitują szerokie widmo promieniowania, w tym promieniowanie podczerwone, które jest niewidoczne dla ludzkiego oka, ale możliwego do wykrycia przez odpowiednie detektory. Układ optyczny pirometru skupia promieniowanie na detektorze, który generuje sygnał elektryczny przetwarzany następnie przez obwody elektroniczne na wskazania temperatury. Pomiary tempertury przy pomocy pirometrów utrudnia fakt, że ciała nie emitują jednakowo energii promieniowania podczerwonego. Parametrem, który charakteryzuje zdolność ciała do emisji promieniowania jest emisyjność. Znajomość emisyjności jest niezbędna dla uzyskania prawidłowych pomiarów.

Kluczowe elementy budowy pirometru

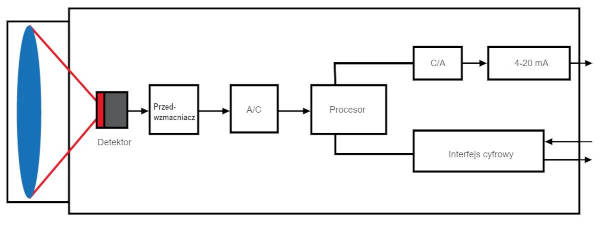

Pirometry zazwyczaj składają się z trzech głównych elementów:

- układu optycznego

- detektora podczerwieni

- układu elektronicznego z wyświetlaczem, analogowym sygnałem wyjściowym lub innetrfejsem cyfrowym

Podczas pomiaru temperatury powierzchni obiektu układ optyczny wychwytuje energię emitowaną przez obiekt i skupia ją na detektorze, który jest wrażliwy na promieniowanie w paśmie podczerwieni. Sygnał elektryczny detektora zależy od temperatury obiektu, emisyjności, jego temperatury otoczenia oraz jego czułości. Ten słaby sygnał elektryczny jest następnie wzmacniany i przetwarzany na postać cyfrową przez układ elektroniczny pirometru.

Zdigitalizowane dane są stale korygowane za pomocą danych kalibracyjnych, a następnie uzyskiwane są wartości temperatury, po których następuje dalsze przetwarzanie sygnału dla wyjść analogowych lub cyfrowych, w zależności od interfejsów. Pirometry dostępne są w różnych modelach o zróżnicowanych zakresach widmowych, zakresach pomiarowych, prędkościach, czułościach i rozdzielczościach, dostosowując się do różnych budżetów.

Do czego służy pirometr?

Dzięki niewątpliwym zaletom, zastosowanie pirometrów jest bardzo szerokie. Poniżej znajduje się lista branż oraz typowych zastosowań pirometrów:

- przemysł stalowy

- odlewanie ciągłe

- kucie

- hartowanie indukcyjne

- zgrzewanie indukcyjne

- walcowanie

- galwanizacja

- przemysł szklarski

- produkcja szkła płaskiego

- hartowanie

- produkcja rurek szklanych

- produkcja emalii

- wytapianie szkła

- produkcja szkła bezpiecznego

- przetwórstwo tworzyw sztucznych

- formowanie wtryskowe

- termoformowanie

- aplikacja kleju

- formowanie obrotowe

- spawanie tworzyw

- szybkie formowanie

- przemysł samochodowy

- tworzywa sztyczne zbrojone włóknem szklanym

- procesy utwardzania i wulkanizacji

- kontrola jakości tarcz hamulcowych

- łączenie części z tworzyw i włókien węglowych

- spawanie zbiorników na paliwo

- kontrola jakości szyb podgrzewanych

- przemysł elektroniczny i półprzewodnikowy

- rozwój plytek drukowanych

- lutowanie na fali

- rozwój elektroniki

- wzrost kryształów

- odpuszczanie wafli krzemowych

- czyszczenie wafli krzewmowych

- przemysł farmaceutyczny i medyczny

- produkcja strzykawek

- monitoring

- krioterapia

- kontrola procesów dezynfekcji opakowań szklanych

- przemysł spożywczy

- kontrola jakości wypieków

- ochrona przeciwpożarowa przy produckji czipsów

- kontrola zimnego łańcucha dostaw

- kuchnie przemysłowe

- przemsył wytwórczy

- produkcja klinkieru i cementu

- produkcja węży przemsyłowych

- procesy pakowania

- urządzenia grzewcze i suszące

- monitoring środowiska

- kontrola temperatury gazów spalinowych

- kontrola sprawności procesów spalania

- kontrola jakości odśnieżania i odladzania

- …i wiele innych.

Pirometry w praktyce – przykłady zastosowań w przemyśle.

Produkcja kół kolejowych

Produkcja kół kolejowych, stosowanych zarówno w wagonach, jak i lokomotywach, to złożony i wieloetapowy proces. Zaczyna się od wyboru stali o wysokiej wytrzymałości, specjalnie zaprojektowanej, aby sprostać surowym wymaganiom eksploatacji kolei. Stal ta jest dostarczana w dużych blokach lub półfabrykatach i cięta na wymagany wymiar.

Wycięte stalowe półfabrykaty są następnie formowane w zgrubną formę koła za pomocą prasy kuźniczej. Po procesie kucia koło poddawane jest różnym procesom obróbki, w tym toczeniu, frezowaniu i wierceniu, aby uzyskać ostateczny kształt i spełnić wymagane tolerancje.

Aby zapewnić dokładny pomiar temperatury, stop stali musi osiągnąć temperaturę od 800°C do 1300°C. Obiekt pomiarowy znajduje się w odległości około 4 metrów od miejsca montażu czujnika, a temperatura otoczenia waha się od 30°C do 55°C. Jednym z problemów jest to, że produkty spalania i drobny pył w polu widzenia mogą osłabiać sygnał podczerwieni, potencjalnie pogarszając dokładność pomiaru. Obszar pomiaru ma średnicę około 25 mm.

Każde koło wagonu musi osiągnąć określoną temperaturę przed procesem wykrawania, który tworzy przestrzeń dla osi. Wykrawanie w zbyt niskiej lub zbyt wysokiej temperaturze może uszkodzić koło. Tradycyjne techniki pomiaru stykowego okazały się w tym kontekście nieskuteczne.

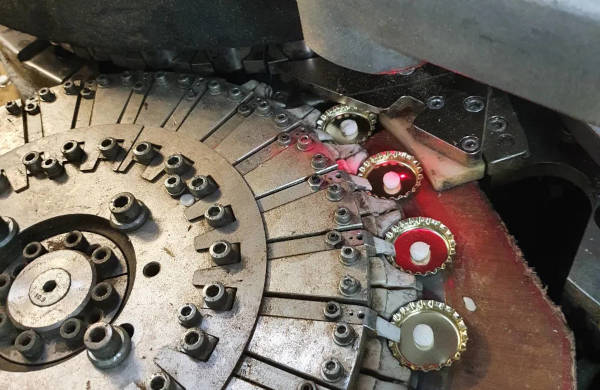

Szybkie procesy (produkcja kapsli)

W dynamicznie rozwijającym się przemyśle spożywczym i opakowaniowym utrzymanie stałej jakości i zapewnienie prawidłowego uszczelnienia produktów ma kluczowe znaczenie. Kluczowym aspektem tego procesu jest uszczelnianie kapsli na liniach rozlewniczych, które pracują z prędkością do 5000 nakrętek na minutę. Ten szybki proces wymaga precyzyjnej kontroli temperatury, aby skutecznie aktywować powłoki klejowe. Równomierne nagrzewanie jest niezbędne, aby zapewnić równomierne nałożenie uszczelnienia na całej powierzchni kapsla, co gwarantuje prawidłowe uszczelnienie butelek na późniejszych etapach linii napełniania.

Wyzwaniem jest uzyskanie dokładnych pomiarów temperatury na małych powierzchniach tych szybko poruszających się kapsli. Tradycyjne metody pomiaru temperatury często zawodzą z powodu dłuższego czasu reakcji lub braku możliwości dokładnego pomiaru w małych punktach. Może to prowadzić do nierównomiernego nagrzewania, co skutkuje słabymi uszczelnieniami, marnotrawstwem produktu i potencjalnymi opóźnieniami w produkcji.

Ponadto, szybki charakter tych procesów wymaga niezwykle szybkich, niezawodnych i zdolnych do pracy w różnych warunkach środowiskowych rozwiązań do pomiaru temperatury bez utraty dokładności. Branża potrzebuje rozwiązania, które nie tylko spełni wymagania dotyczące szybkości i dokładności, ale także będzie można je bezproblemowo zintegrować z istniejącymi liniami produkcyjnymi, dostarczając dane w czasie rzeczywistym w celu natychmiastowego wprowadzania zmian.

Monitoring urządzeń elektrycznych

Monitorowanie temperatury w szafach sterowniczych pomaga zapobiegać przegrzaniu i awariom urządzeń poprzez wczesne wykrywanie potencjalnych problemów i podejmowanie działań zapobiegawczych. Jest to niezbędne dla bezpieczeństwa, ponieważ wysokie temperatury mogą stwarzać poważne zagrożenia, w tym pożar lub wybuch, szczególnie w środowiskach wysokiego napięcia. Zapewniając pracę urządzeń w bezpiecznych granicach temperatury, utrzymujemy bezpieczeństwo całego systemu.

Monitorowanie temperatury wydłuża również żywotność zainstalowanych wewnątrz urządzeń, ponieważ ciepło jest głównym czynnikiem degradacji podzespołów elektrycznych. Utrzymywanie temperatury w optymalnym zakresie minimalizuje zużycie, wydłużając żywotność tych podzespołów. Ponadto nadmierne wytwarzanie ciepła często wskazuje na straty energii i nieefektywność systemu. Identyfikacja i eliminacja tych nieefektywności poprzez monitorowanie temperatury prowadzi do lepszego wykorzystania energii i obniżenia kosztów operacyjnych.

Anomalie temperatury mogą być wczesnym wskaźnikiem problemów, takich jak asymetria faz, przeciążenie, wadliwe połączenia elektryczne lub korozja. Ciągły monitoring pozwala na wczesne wykrywanie i terminową konserwację, zapobiegając eskalacji drobnych usterek w poważne awarie. Pomaga to utrzymać niezawodność działania podzespołów wewnątrz szaf sterowniczych. Ciągłe dane dotyczące temperatury umożliwiają również konserwację opartą na stanie technicznym, optymalizując harmonogramy konserwacji poprzez proaktywne przeprowadzanie konserwacji w oparciu o rzeczywiste warunki, a nie sztywne harmonogramy. Ponadto, w wielu branżach obowiązują przepisy i normy wymagające monitorowania temperatury w celu zapewnienia bezpiecznej i niezawodnej pracy.

Pomiar temperatury w środowiskach wysokiego napięcia (WN) stwarza wyzwania związane z bezpieczeństwem. Tradycyjne metody pomiaru elektrycznego, takie jak termopary i czujniki RTD, wymagają stosowania wysoce izolowanych układów elektronicznych i kabli, co może zakłócać pracę obiektów WN oraz komplikować instalację i konserwację. Gruba izolacja kabli utrudnia wielokanałowe zastosowania w ciasnych przestrzeniach, a awarie czujników wymuszają wymianę całego urządzenia. Na jakość sygnału mogą również wpływać zakłócenia elektromagnetyczne i elektrostatyczne. W szafach rozdzielczych, gdzie miedziane szyny zbiorcze są skręcane śrubami, rosnąca temperatura połączeń wskazuje na potencjalne problemy, podkreślając potrzebę ciągłego monitorowania temperatury.

Formowanie rurek szklanych

Precyzyjna kontrola temperatury podczas procesu formowania ma kluczowe znaczenie. Jeśli temperatura jest zbyt wysoka, szkło staje się zbyt płynne i nie może utrzymać niezbędnego kształtu i struktury, co prowadzi do nierównomiernej grubości i średnicy ścianek, a to z kolei obniża wytrzymałość mechaniczną rur szklanych. Z kolei, jeśli temperatura jest zbyt niska, masa szklana staje się trudna do formowania, co może powodować wady powierzchni, niepełne formowanie, a nawet całkowite pęknięcie rury szklanej.

W produkcji szkła rurowego, ciągłe, surowe pasmo szkła jest wyciągane ze stopu szkła, które jest powoli schładzane i krzepnięte na prostej prowadnicy, a następnie dzielone na sekcje.

Dokładny pomiar temperatury i instalacja systemów pomiarowych stanowią wyzwanie ze względu na panujące warunki procesowe. Wysokie i zmienne temperatury, spowodowane ogrzewaniem płomieniami gazowymi (w zakresie od 1000°C do 1200°C), narażają przyrządy pomiarowe na ekstremalne warunki, przy temperaturach otoczenia znacznie przekraczających 80°C. Ponadto, ruch i formowanie masy szklanej wymaga szybkiej i precyzyjnej reakcji przyrządów pomiarowych, aby dostarczać dane w czasie rzeczywistym. Emisyjność szkła odgrywa kluczową rolę w bezkontaktowym, stacjonarnym pomiarze temperatury w podczerwieni, wpływając na jego dokładność. Z uwagi na wysokie temperatury i ryzyko uszkodzenia szkła, termometry kontaktowe nie nadają się do precyzyjnej kontroli temperatury.

Jak wybrać odowiedni pirometr?

Dobór właściwego pirometru do danego zadania pomiarowego jest kluczowy. Najważniejsze parametry pirometru to:

- Zakres pomiarowy

- Pasmo

- Rozdzielczość optyczna

- Emisyjność (regulowan alub stała)

Zakres pomiarowy

Zakres pomiarowy pirometru musi obejmować mierzone wartości temperatury. Zakres pomiarowy pirometru jest mocno powiązany z pasmem. Gdy pasmo pirometru dąży w kierunku fal krótszych, zakres podążą w kierunku wyższych temperatur, co uniemożliwia pomiary niskich temperatur.

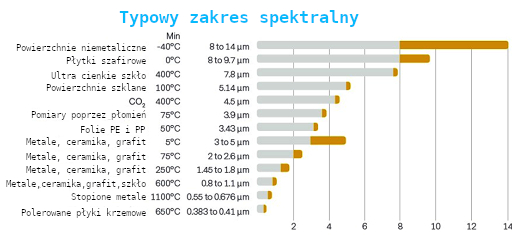

Pasmo

Dobór odpowiedniego pasma jest istotny w przypadku niektórych materiałów. W przypadku pirometrów należy dążyć do uzyskania jak najwyższej emisyjności, a ta zależy także od pasma. Najbardziej rozpowszechnione pirometry szerokopasmowe (8…14µm) są dobre do pomiarów materiałów niemetalicznych, charakteryzujących się wysoką emisyjnością ok. 0.95. W przypadku niektórych materiałów dobór właściwego pasma jest kluczowy. Poniżej przykłady pasm odpowiednich dla konkretnych materiałów:

- 0.5 µm – płynne metale

- 1 µm / 1.6 µm – gorące metale i ceramika

- 2.3 µm – chłodniejsze metale

- 3.9 µm – pomiar obiektów znajdujących się za płomieniem

- 4.24 µm – płomienie zawierające dużą ilość CO2

- 4.64 µm – płomienie zawierające dużą ilość CO

- 4.34 µm – cienkie folie z tworzyw sztucznych: PE, PP, PA, PS

- 5.0 µm – szkło

- 7.9 µm – cienkie folie z tworzyw sztucznych: PTFE, FEP, PI, PU, PCV, PMMA, PC / cienkie szkło

- 8…14 µm – materiały niemetaliczne

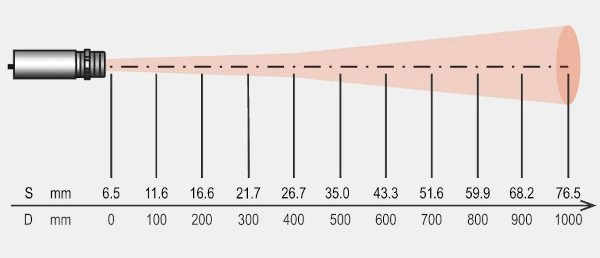

Rozdzielczość optyczna

Stosunek odległości do rozmiaru pola pomiarowego (stosunek D:S) to powszechnie stosowana miara opisująca rozdzielczość optyczną pirometrów. Oblicza się go, dzieląc odległość pomiarową (ogniskową) D obiektu przez średnicę pola pomiarowego. Wartość stosunku D:S można wykorzystać do określenia średnicy pole pomiarowego urządzenia w określonej odległości. Aby uzyskać bardzo dokładny pomiar temperatury, rozmiar obiektu powinien być co najmniej równy śerdnicy pola pomiarowego. Gwarantuje to, że urządzenie pomiarowe wykryje co najmniej 90% energii obiektu, jeśli obiekt ten ma dokładnie taki sam rozmiar jak plamka pomiarowa.

Z punktu widzenia optyki, stosunek D:S jest związany z ogniskową f i rozmiarem detektora d urządzenia pomiarowego. Większa ogniskowa skutkuje lepszym stosunkiem D:S, ale zazwyczaj prowadzi również do zwiększenia wymiarów urządzenia pomiarowego.

W odległości ogniskowej pole widzenia jest najmniejsze. Wyższa wartość rozdzielczości optycznej umożliwia pomiar obiektów z większej odległości albo obiektów o mniejszym rozmiarze.

Emisyjność

Emisyjność (ε) wyraża zdolność obiektu do emitowania promieniowania podczerwonego. Jest to stosunek jasności rzeczywistego obiektu do idealnego źródła promieniowaniaa, znanego jako ciało doskonale czarne. Podczas gdy ciało doskonale czarne ma emisyjność równą 1, wszystkie obiekty rzeczywiste mają emisyjność mniejszą niż 1.

Emisyjność ε = ε(θ,ϕ,λ,T) jest funkcją kąta promieniowania (θ,ϕ) względem powierzchni, długości fali (λ) i temperatury (T). Większość dostępnych w sprzedaży pirometrów jest kalibrowana względem promiennika ciała doskonale czarnego. Jeśli emisyjność mierzonego obiektu jest znana i ustawiona w konfiguracji urządzenia, sygnał pomiarowy można skorelować z idealnym emiterem i obliczyć temperaturę jego powierzchni.

Emisyjność kierunkowa powoli maleje w przypadku powierzchni niemetalicznych wraz ze wzrostem odchylenia od pionowego kąta obserwacji. W przypadku powierzchni metalicznych zależność kątowa jest bardziej złożona. W zależności od zastosowania lub materiału, wpływ tych czynników na niepewność pomiaru może być lub nie być pomijalny.

Emisyjność można również rozpatrywać dla pojedynczej długości fali dla wszystkich kierunków promieniowania, co jest znane jako widmowa emisja hemisferyczna, lub dla wszystkich długości fal, co jest znane jako całkowita emisyjność hemisferyczna. Emisyjność hemisferyczna dla materiałów niemetalicznych jest stosunkowo wysoka i stała przy dużych długościach fal, natomiast dla gołych powierzchni metalowych jest znacznie niższa i spada przy większych długościach fal.

Ponieważ emisyjność jest wykorzystywana jako współczynnik korekcyjny w obliczeniach bilansu promieniowania, niepewność pomiaru rośnie wraz ze spadkiem emisyjności. Zaleca się stosowanie urządzenia pomiarowego pracujące w paśmie, przy którym emisyjność obiektu jest jak najwyższa (ε(λ)=εmax). W przypadku metali byłyby to najkrótsze możliwe długości fal, które nadal spełniają wymagania dotyczące zakresu temperatur pomiaru.

Wpływ tego efektu na wartość mierzoną można zmniejszyć, ustawiając emisyjność na wartość zbliżoną do głównego punktu pracy, tak aby odchylenia występowały tylko dla znacznie niższych lub wyższych temperatur obiektu. Alternatywnie, zastosowanie pirometru dwubarwnego może pomóc zmniejszyć błąd pomiaru, jeśli wpływ temperatury obiektu na emisyjność jest względnie niezależny od długości fali (ε(λ,T)∼(ε(T)).

Dla prawidłowego pomiaru, pirometr musi posiadać możliwość ustwiania emisyjności mierzonego miateriału. Proste pirometry nie posiadające możliwości ustawiania emisyjności nadają się wyłącznie do pomiarów materiałów niemetalicznych.

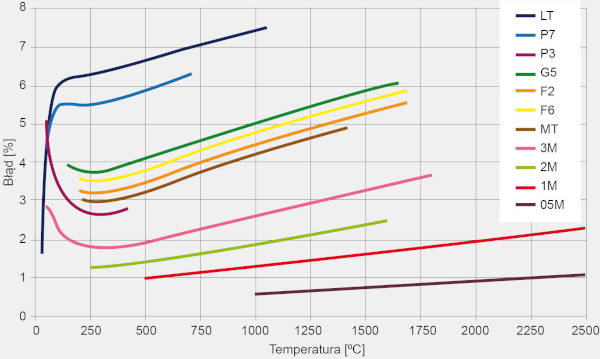

Emisyjność wpływa wprost na pomiary. Błędne ustawienie emisyjności będzie skutkować błędami pomiaru. Błędy te są także zależne od pasma. Poniższy wykres ilustruje wpływ ustawienia emisyjności z błędem 10% na błąd pomiaru temperatury.

Kody pasm są następujące: LT = 8…14 µm, P7 = 7.9 µm, P3 = 3.43 µm, G5 = 5 µm, F2 = 4.24 µm, F6 = 4.64 µm, MT = 3.9 µm, 3M = 2.3 µm, 2M = 1.6 µm, 1M = 1 µm, 05M = 0.5 µm.