- ISO 14644-1:2015 - Pomieszczenia czyste i powiązane środowiska kontrolowane

- ISO 21501-4:2018 - Normy dotyczące kalibracji

- EU GMP Annex 1 (2008 i 2022) - Good Manufacturing Practice: Produkcja sterylnych produktów medycznych

Zastosowania

-

Produkcja farmaceutyczna - rutynowy monitoring i badania

-

Produkcja półprzewodników i/lub elektroniki - badania i charakteryzacja wielkości cząstek.

-

Certyfikacja pomieszczeń czystych - klasyfikacja, testowanie filtrów i współczynnik odzysku.

Cechy i korzyści

- Jedno urządzenie robi wszystko - klasyfikuje, monitoruje, filtruje, skanuje.

- Bardzo dobrze widoczne stany - pasek świetlny LED umożliwiający podgląd 20 metrów / 360°

- Dostęp do kontroli użytkownika dla zgodności z GMP

- Próbkowanie właściwej objętości gazu dzięki wbudowanym współczynnikom korekcyjnym. współczynniki korekcyjne

- Zautomatyzowane raporty ISO 14644-1 i GMP (EU GMP i China GMP) oraz przepływ pracy urządzenia dzięki dołączonemu oprogramowaniu Bezpieczne oprogramowanie TrakPro™ Lite

- Tryb testowania i badania filtrów (zarówno dźwiękowy jak i wizualny)

- Zgodność z normą ISO 21501-4 w zakresie kalibracji

- Łączność przez WiFi®.

- Najlepsza w branży 5-letnia gwarancja na laser

- Łatwa do czyszczenia obudowa ze stali nierdzewnej.

- Uproszczenie integracji z systemami innych firm dzięki wyjściu 4-20 mA

- Raportowanie z wielu urządzeń obsługiwane przez najnowsze oprogramowanie Bezpieczne oprogramowanie TrakPro™ Lite

- Zliczanie cząstek w zakresie: 0.3 - 10µm (AeroTrak A100-31) pobór próbki 28.3l/min

- Zliczanie cząstek w zakresie: 0.3 - 10µm (AeroTrak A100-35) pobór próbki 50l/min

- Zliczanie cząstek w zakresie: 0.5 - 10µm (AeroTrak A100-51) pobór próbki 28.3l/min

- Zliczanie cząstek w zakresie: 0.5 - 10µm (AeroTrak A100-55) pobór próbki 50l/min

- Zliczanie cząstek w zakresie: 0.5 - 10µm (AeroTrak A100-50) pobór próbki 100l/min

- Pomiar równoległy do 6 wielkości cząstek

- W standardzie do wyboru: programowanie 0.3 | 0.5 - 10µm

- 0.3 / 0.5 / 1.0 / 3.0 / 5.0 / 10.0 µm

- Kalibracja licznika zgodna z ISO 21501-4

- Na ekranie raport zgodny z (ISO-14644-1, FS-209E i EU GMP)

- Wyjście USB i Ethernet (TCP/IP) do komputera oraz dodatkowo USB do pendrive

- Wbudowana drukarka

- Duży wyświetlacz kolorowy dotykowy 14.5cm

- Przegląd danych na wyświetlaczu

- Certyfikat zgodny z NIST

- Pamięć: 10,000 próbek

- Akumulator Li-ion

- Wewnętrzny alarm audio

- Wysokoodporna obudowa

- Niska waga 6.44kg

Tabela prównawacza modeli

| Model | A100-31 | A100-35 | A100-51 | A100-55 | A100-50 |

| Zakres zliczania cząstek | 0.3 - 10μm | 0.5 - 10μm | |||

| Kanały zliczania | do 6 różnych z wybranego zakresu | ||||

| Wielkość zliczania | <15% przy 0.3μm (ISO21501-4) | <15% przy 0.5μm (ISO21501-4) | |||

| Sprawność zliczania | 50% przy 0.3μm 100% dla cząstek > 0.45μm |

50% przy 0.5μm 100% dla cząstek > 0.75μm |

|||

| Pobór próbki | 28.3l/min ± 5% | 50l/min ± 5% | 28.3l/min ± 5% | 50l/min ± 5% | 100l/min ± 5% |

| Błąd koincydencji | 10% przy 3.900.000 cząstek/cfm | ||||

Opis

6-kanałowe liczniki cząstek AeroTrak to przenośne urządzenie zliczając cząstki stałe zawieszone w powietrzu. W marcu 2023 modele przeszły modernizację w wyniku której wzrósł maksymalny próg zliczania koncentracji cząstek aż do 137 670 000 cząstek/m³, dzięki temu możliwym stał się pomiar powietrza niefiltrowanego. Dodatkowo zmienione i uproszczone zostało menu dzięki czemu obsługa przyrządu stała się intuicyjnie prosta. Użytkownik po wprowadzeniu wymaganej normy wg. której zamierza robić pomiary (ISO14644-1, EU GMP, FS209E) oraz powierzchni badanego pomieszczenia uzyskuje warunki wymagane do właściwego pomiaru. Przyrząd znajduje zastosowanie w monitoringu środowisk produkcyjnych w przemyśle farmaceutycznym, półprzewodnikowym jak również wszędzie tam gdzie niezbędnym jest sprawdzanie jakości powietrza np. po czyszczeniu instalacji wentylacyjnych. Urządzenie posiada dołączone oprogramowanie do odczytu danych poprzez USB. Wbudowana wewnętrzna pamięć dodatkowo podnosi walory użytkowe. Licznik przeznaczony jest dla użytkowników poszukujących urządzenia o zaawansowanych parametrach technicznych za niewygórowaną cenę.

Wyposażenie opcjonalne

Do liczników można dokupić sondy pomiaru prędkości i temperatury oraz wilgotności:

- 960 Sonda pomiarowa prędkości (termiczna) i temperatury, prosta.

- 962 Sonda pomiarowa prędkości (termiczna) i temperatury, łamana.

- 964 Sonda pomiarowa prędkości (termiczna), temperatury i wilgotności, prosta.

- 966 Sonda pomiarowa prędkości (termiczna), temperatury i wilgotności, łamana.

W komplecie z licznikiem dostarczane jest oprogramowanie TrakPro Lite Secure. Oprogramowanie zgodne z 21CFR Part 11.

Na życzenie klienta dla liczników bezpłatna dokumentacja walidacyjna IQ i OQ.

Zastosowanie

- Monitoring koncentracji cząstek wewnątrz i na zewnątrz budynku

- Raportowanie poziomu zanieczyszczenia

- Prezentacja skuteczności czyszczenia instalacji wentylacyjnych

- Wykrywanie źródeł zanieczyszczeń

- Sprawdzanie poprawności osadzenia filtrów HEPA

- Określenie sprawności filtrów czystych

- Inspekcja instalacji HVAC (wyposażenia & kanały)

- Punktowy pomiar ilości cząstek w miejscu pracy

- Archiwizacja, analiza, systematyzowanie oraz wydruk danych w formie raportów

Cechy charakterystyczne

- Zasilanie akumulatorowo-sieciowe

- Czułość od 0.3 µm

- Jednoczesne zliczanie sześciu rozmiarów cząstek

- Pamięć 250 000 próbek podzielonych na 250 stref z 999 miejscami pomiarowymi

- Oprogramowanie TrakPRO Lite Secure pracujące w systemie Windows zgodne z 21CFR Part 11

- Niewielkie wymiary i masa - 5.80kg

- Wbudowana drukarka

- Pobór próbki: od 28.3l/min.

Zastosowanie

- Kontrola czystości powietrza

- Monitorowanie czystych pomieszczeń

- Śledzenie źródeł zanieczyszczeń

- Monitorowanie rozkładu wielkości cząstek

- Testowanie uszczelnień filtrów

- Testowanie skuteczności filtrów | sonda może być podłączona na rurce do 12m

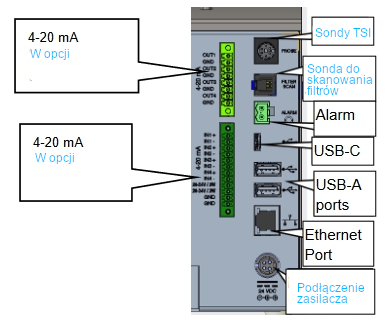

Panel tylni licznika z przyłączami zasilania, wyjściem alarmowym, podłączeniem sondy skanującej filtrów HEPA, przyłączem sond prędkości, temperatury i wilgotności, USB dla pendrive, USB dla komputera oraz wyjściem ethernet.

|

|

Dane techniczne

| Czułość min. | 0.3µm lub 0.5µm |

| Przepływ | 1cfm (28.3 l/min) | 1.77cfm (50 l/min) | 3.53cfm (100 l/min) |

| Poziom dla straty <5% | 137 670 000 cząstek/m³ |

| Wielkości cząstek | 0.3 - 10.0µm (A100-31,35) 0.5 - 10.0µm (A100-51, 55, 50) |

| Czas trwania pomiaru | programowalny, 1s…24h |

| Jednostki pomiaru | cząstki/l, cząstki/m3 i cząstki/ft3 |

| Żródło światła | dioda laserowa 680nm |

| Alarm | TAK |

| Zasilanie | 110…240VAC |

| Akumulator | Li-ion do 4 godzin pracy |

| Czas ładowania | 4 godziny |

| Wymiary | 251 x 230 x 232 mm |

| Interfejs komunikacyjny | USB dla pamięci Flash / USB-komputer / Modbus TCP przez Ethernet |

| Rejestracja danych | bezpośrednio do pamięci przyrządu + wbudowana drukarka |

| Masa | 5.8kg |

| Akcesoria | Sonda izokinetyczna, filtr zerowy, zasilacz sieciowy, oprogramowanie, kabel komunikacyjny, certyfikat kalibracji, podręcznik obsługi |

| Wymagania systemowe | Windows 2000/XP, przeglądarka internetowa, karta sieciowa, arkusz kalkulacyjny, napęd CD-ROM |

W Polsce obowiązują klasy czystości zgodne z GMP (Dobrą Praktyką Wytwarzania) Rozporządzenie Ministra Zdrowia z dnia 17 sierpnia 2009 r. zmieniające rozporządzenie w sprawie wymagań Dobrej Praktyki Wytwarzania. Dziennik Ustaw z 2009 r. Nr 135, poz. 1114

Dotyczą produkcji sterylnej dla ludzi i zwierząt.

Maksymalne dopuszczalne ilości cząstek w zależności od klasy czystości badanego powietrza przedstawia tabela

| Maksymalna dopuszczalna liczba cząstek w 1m³ powietrza | ||||

| Klasa czystości | w stanie spoczynku | w stanie pracy | ||

| ≥0.5µm | ≥5.0µm | ≥0.5µm | ≥0.5µm | |

| A | 3 520 | 20 | 3 520 | 20 |

| B | 3 520 | 29 | 352 000 | 2 900 |

| C | 352 000 | 2 900 | 3 520 000 | 29 000 |

| D | 3 520 000 | 29 000 | nie określona | nie określona |

Liczba cząstek podana w tabeli dla stanu "w spoczynku" powinna być uzyskana po krótkim czasie oczyszczania powietrza (15-20 min., wartość zalecana) po zakończeniu operacji, gdy w pomieszczeniu nie ma już ludzi. Liczba cząstek dla klasy A przedstawiona w tabeli dla stanu "w działaniu" powinna być zachowywana w strefie bezpośrednio otaczającej produkt zawsze wtedy, gdy produkt lub otwarte opakowanie jest narażone na kontakt ze środowiskiem zewnętrznym. Dopuszczalny jest fakt, że nie zawsze jest możliwe wykazanie zgodności z obowiązującymi standardami dotyczącymi liczby cząstek w miejscu napełniania, z powodu tworzenia cząstek lub kropel z samego produktu.

Pomiar ilości cząstek wykonuje przy użyciu miernika cząstek, ilość punktów pomiarowych wyznacza pierwiastek z powierzchni pomieszczenia. Wyniki uzyskane podczas pomiaru stanowią podstawę do dokonania niezbędnych obliczeń statystycznych. Warunkiem spełnienia klasy czystości w danym pomieszczeniu jest uzyskanie następujących wyników pomiarów:

• Stężenia cząstek w punktach pomiarowych są niższe od limitu stężenia dla danej klasy pomieszczenia

• Górna granica poziomu ufności średniej (UCL 95%) jest niższa od limitu stężenia dla danej klasy pomieszczenia

Klasyfikacja ilości cząstek wg. obowiązujących standardów:

| SI Fed.Std. 209e |

Ang. Fed.Std. 209d |

PN-EN ISO 14644-1:2005 |

Maksymalna dopuszczalna liczba cząstek/m³ równych lub większych niż podana wartość |

|||||

| 0,1µm | 0,2µm | 0,3µm | 0,5µm | 1,0µm | 5,0µm | |||

| ISO Class1 | 10 | 2 | - | - | - | - | ||

| ISO Class2 | 100 | 24 | 10 | 4 | - | - | ||

| M1 | 350 | 75,5 | 30,9 | 10 | - | |||

| ISO Class3 | 1000 | 237 | 102 | 35 | 8 | - | ||

| M 1,5 | | | 1240 | 265 | 106 | 35.3 | |||

| M2 | 3.500 | 757 | 308 | 100 | - | |||

| ISO Class4 | 10.000 | 2.370 | 1.020 | 352 | 83 | - | ||

| M 2,5 | 10 | 12.400 | 2.650 | 1.060 | 353 | - | ||

| M3 | 35.000 | 7.570 | 3.090 | 1.000 | - | |||

| 3.520 | 20/29 | |||||||

| ISO Class5 | 100.000 | 23.700 | 10.200 | 3.520 | 832 | 29 | ||

| M 3,5 | 100 | 26.500 | 10.600 | 3.530 | - | |||

| M4 | 75.700 | 30.900 | 10.000 | - | ||||

| ISO Class6 | 1.000.000 | 237.000 | 102.000 | 35.200 | 8.320 | 293 | ||

| M 4,5 | 1000 | 35.300 | 247 | |||||

| M5 | 100.000 | 618 | ||||||

| 352.000 | 2.900 | |||||||

| ISO Class7 | 352.000 | 83.200 | 2.930 | |||||

| M 5,5 | 10.000 | 353.000 | 1 | 2.470 | ||||

| M6 | 1.000.000 | 6.180 | ||||||

| 3.520.000 | 29.000 | |||||||

| ISO Class8 | 3.520.000 | 832.000 | 29.300 | |||||

| M 6,5 | 100.000 | 3.530.000 | 24.700 | |||||

| M7 | 10.000.000 | 61.800 | ||||||

| ISO Class9 | 35.200.000 | 8.320.000 | 293.000 | |||||

GMP dla farmacji

Pomieszczenia czyste, w których wytwarzane są produkty sterylne, są klasyfikowane w zależności od wymaganej charakterystyki środowiska. Dla każdej operacji wytwórczej wymagany jest odpowiedni poziom czystości środowiska, co ma na celu zminimalizowanie ryzyka zanieczyszczenia produktu lub stosowanych materiałów

W celu spełnienia w tych pomieszczeniach wymagań dotyczących czystości powietrza, należy je określić "w działaniu" i "w spoczynku". Jako stan "w spoczynku" rozumiana jest sytuacja, gdy zainstalowane są wszystkie urządzenia produkcyjne i znajdują się one w stanie gotowości do podjęcia czynności, ale obsługa nie jest obecna w pomieszczeniach. Stan "w działaniu" to sytuacja, gdy wszystkie urządzenia funkcjonują w odpowiedni sposób i są obsługiwane przez odpowiednią, przewidzianą liczbę pracowników.

Przy wytwarzaniu sterylnych produktów farmaceutycznych wyróżnia się cztery klasy czystości powietrza:

| klasa A | Wydzielona strefa, w której wykonywane są czynności największego ryzyka, np. napełnianie, zamykanie korkami, wykonywanie aseptycznych połączeń, oraz miejsce, gdzie znajdują się otwarte ampułki i fiolki. Zwykle odpowiednie warunki pracy zapewnia laminarny przepływ powietrza. Systemy laminarnego przepływu powietrza powinny zapewnić jednorodną szybkość przepływu powietrza w miejscu |

| klasa B | przy produkcji aseptycznej i napełnianiu strefa ta stanowi środowisko otaczające dla klasy A; |

| klasy C i D | pomieszczenia czyste, w których przeprowadza się mniej krytyczne etapy wytwarzania |

Przykładowe czynności, które mogą być wykonywane w pomieszczeniach określonej klasy, podano w tabeli:

| Klasa | Przykładowe czynności wykonywane dla produktów z końcową sterylizacją |

| A | Napełnianie produktami, kiedy występuje wyjątkowe ryzyko |

| C | Przygotowanie roztworów, kiedy występuje wyjątkowe ryzyko. Napełnianie produktami |

| D | Przygotowanie roztworów i składników do późniejszego napełniania |

| Klasa | Przykładowe czynności wykonywane przy produkcji aseptycznej |

| A | Przygotowanie i napełnianie aseptyczne |

| C | Przygotowanie roztworów, które będą filtrowane |

| D | Postępowanie z komponentami po myciu |

W celu kontroli liczby cząstek w różnych klasach czystości pomieszczenia te powinny być monitorowane podczas wykonywania w nich czynności produkcyjnych. W pomieszczeniach, w których prowadzi się procesy aseptyczne, monitorowanie mikrobiologiczne powinno być prowadzone z dużą częstotliwością, z zastosowaniem następujących metod: płytek sedymentacyjnych, pobierania objętościowych prób powietrza oraz prób z powierzchni (np. wymazy lub płytki kontaktowe). Pobieranie prób w pomieszczeniach, w których aktualnie przebiega produkcja, nie powinno przeszkadzać w ochronie strefy. Podczas przeglądu dokumentacji serii przy zwalnianiu do obrotu produktu końcowego powinny być brane pod uwagę wyniki uzyskane z monitorowania. Poza czynnościami produkcyjnymi, monitorowanie zanieczyszczeń mikrobiologicznych, wymagane jest również po walidacji systemu, czyszczeniu i sanityzacji.

Zalecane limity w monitorowaniu zanieczyszczeń mikrobiologicznych pomieszczeń czystych w działaniu

| Klasa | Zalecane limity zanieczyszczeń mikrobiologicznych (a) | |||

| Próbka powietrza cfu/m³ | płytki używane w metodzie sedymentacyjnej (średnica 90mm) cfu/4godz. (b) | płytki odciskowe (średnica 55mm) cfu/płytkę | odcisk palców (dłoń w rękawiczce z 5 palcami) cfu/rękawiczkę | |

| A | <1 | <1 | <1 | <1 |

| B | 10 | 5 | 5 | 5 |

| C | 100 | 50 | 25 | - |

| D | 200 | 100 | 50 | - |

(a) - wartości średnie,

(b) - poszczególne płytki stosowane w metodzie sedymentacyjnej mogą być wystawione

przez okres krótszy niż 4 godziny.

Dla wyników uzyskiwanych podczas monitorowania dotyczącego zanieczyszczeń mikrobiologicznych i zanieczyszczeń cząstkami należy ustalić odpowiednie limity alarmowe i limity działania. Jeżeli limity te zostaną przekroczone, należy stosować działania korygujące opisane w procedurach operacyjnych. Jeżeli w celu zminimalizowania interwencji ludzkiej w obszarach przetwarzania produktów wytwarzanych aseptycznie stosowana jest technologia izolatora, umożliwiająca obniżenie ryzyka pochodzącego z otoczenia, to izolator i środowisko otaczające powinny być zaprojektowane w taki sposób, aby zapewnić wymaganą jakość powietrza w poszczególnych strefach izolatora. Obszar wewnątrz izolatora jest lokalną strefą dla czynności wysokiego ryzyka, chociaż nawiew laminarny powietrza nie musi istnieć w obszarze pracy wszystkich takich urządzeń. Klasa czystości powietrza wymaganego dla środowiska otaczającego zależy od projektu izolatora i jego zastosowania.